ОБЩЕЕ ОПИСАНИЕ ПРОЦЕССОВ ПРОИЗВОДСТВА

ВОЛОКНИСТЫХ МИНЕРАЛОВАТНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ (ТИМ) И ИЗДЕЛИЙ (МВИ)

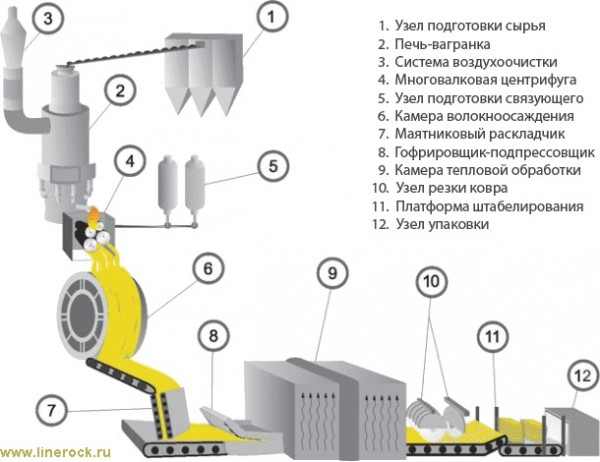

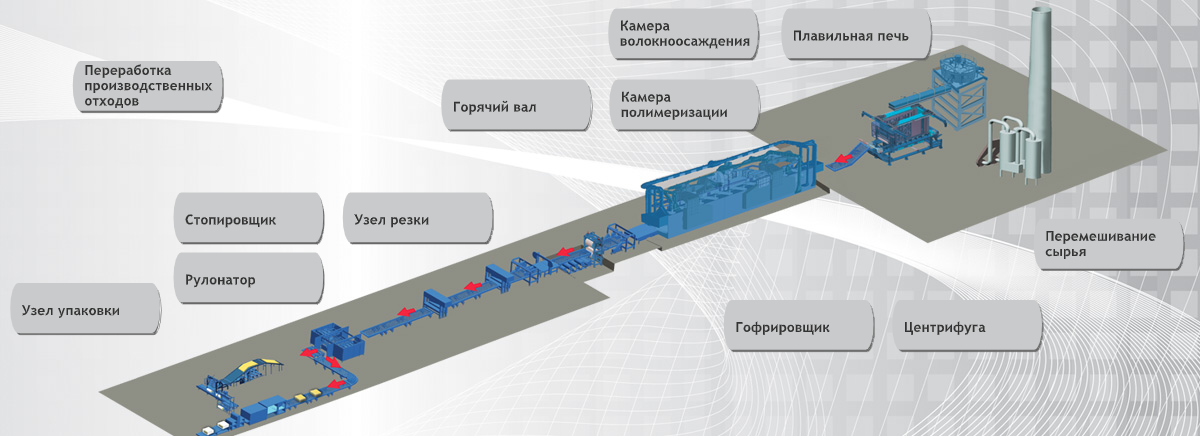

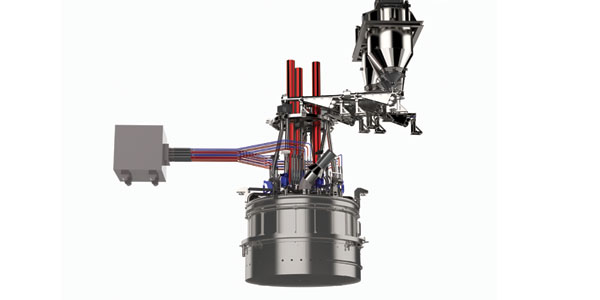

Рис.1.0.0. Пример схемы производства каменной ваты.

|

|

|

|

|

||

|

|

|

|

|

|

|

|

1. Получение расплава. Сырье и плавильные агрегаты

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

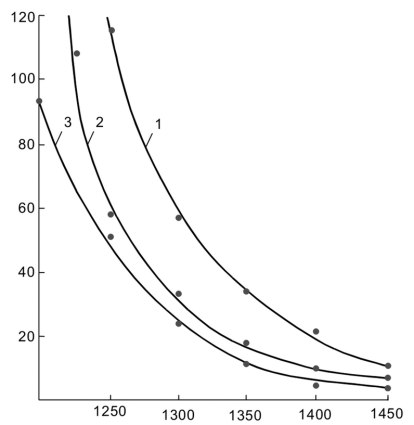

Вз =3,62(SiO2)3,07(Al2O3)-0,16(CaO)-0,40(FeO+Fe2O3)1,34(Mк)1,25(t-1100)-2,58.

|

Вз, Па"с

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|